DER TURBOROTOR

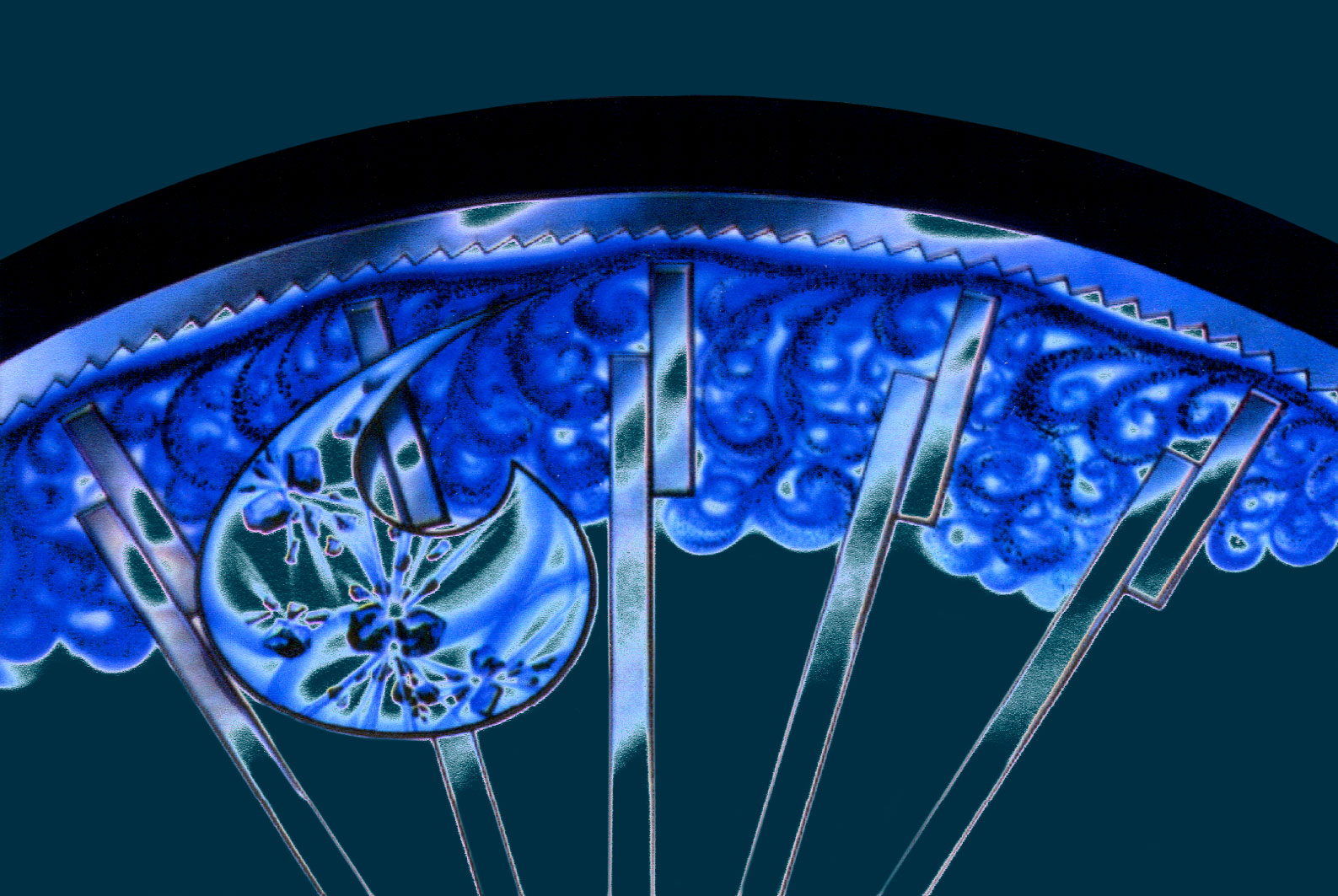

Die Funktionsweise des TurboRotors beruht auf einer turbulenten Luftströmung innerhalb der Mahlzone, die an den Abrisskanten der Mahlwerkzeuge entsteht. In den Mikro-Luftwirbeln ändern die Partikel in extrem kurzen Zeitabständen sowohl ihre Richtung als auch ihre Geschwindigkeit. Dies erhöht die Wahrscheinlichkeit, dass sie durch gegenseitige Kollision zerkleinert werden. Während des gesamten Prozesses bleiben die Partikel in der Luft dispergiert.

Vorteile des TurboRotors

Der TurboRotor eignet sich ideal für die schonende Vermahlung temperaturempfindlicher Materialien sowie von Stoffen mit niedrigem Schmelz- oder Erweichungspunkt.

Zerkleinerungsprinzip

Das Zerkleinerungsgut unterliegt im TurboRotor, je nach seinem Stoffverhalten, den folgenden Beanspruchungsmechanismen:

Die Mahltrocknung

Durch die Kombination mit einem Wärmeerzeuger zur Erwärmung der Prozessluft kann der TurboRotor ohne bauliche Anpassungen als Mahltrockner genutzt werden. Da das Material während der Trocknung gleichzeitig zerkleinert wird, vergrößert sich seine Oberfläche rasch. Dadurch gelangt selbst tief im Korn gebundene Feuchtigkeit im Verlauf der Zerkleinerung an die Oberfläche, wo sie leicht verdampfen kann.

Lebensmittel wie Proteine, Stärke, Stärkederivate und andere hitzeempfindliche Stoffe lassen sich schonend bei niedrigen Luftaustrittstemperaturen simultan mahlen und trocknen, ohne ihre Qualität zu beeinträchtigen.

Der TurboRotor kann in drei Sektionen aufgeteilt werden

Materialaustritt

- Für die Separierung von Spritzkorn

Mahlzone

- Verschiedene Mahlbahn-Profile verfügbar

- Variable Anzahl und Geometrie der Mahlwerkzeuge und Variation der Rotordrehzahl stufenlos möglich

- Variable Verweildauer und Turbulenz für eine hohe Verdampfleistung

Materialeintritt

- Eintragung des Materials in den Luftstrom oder über eine Speiseschnecke in die Mahlzone

- Homogenisierung sowie gleichmäßige Verteilung vor Eintritt in die Mahlzone

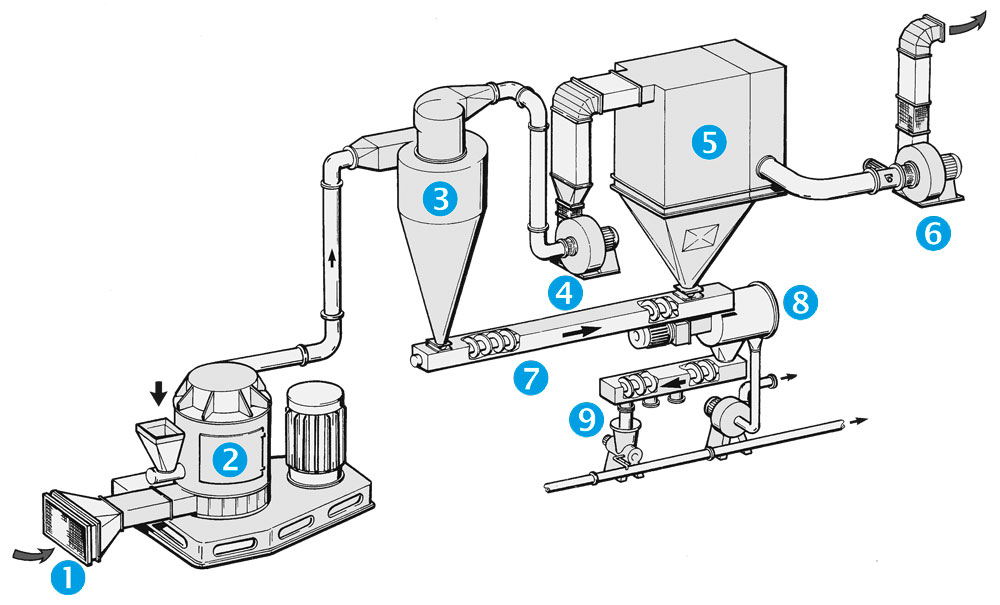

Komponenten

- Wärmetauscher zum Kühlen oder Heizen der Mahlluft

- Micro-Wirbel-Mühle mit lastabhängiger Dosierung

- Hochleistungszyklon HFA zur Vorabscheidung

- Hochleistungs-Ventilator mit hoher Gesamtpressung

- Hochleistungs-Schlauchfilter mit pneumatischer Niederdruck-Abreinigung

- Hochleistungs-Ventilator zur Volumenstromregelung

- Sammelschnecke

- Wirbelstrom-Siebmaschiene für eine definierte Kornbegrenzung

- Verteilerschnecke für Absackung oder pneumatischen Transport

Baugrößen des TurboRotors

Die produktberührten Teile können in unterschiedlichen Werkstoffen, entsprechend der Anforderungen, an die zu verarbeitenden Produkte ausgeführt werden. Bei der Verarbeitung von Produkten deren Produktparameter den Einsatz von sicherheitstechnischen Einrichtungen erforderlich machen, erfolgt dies nach ATEX 94/9/EG

| Baugröße | Antriebsmotor [kW] |

Drehzahl [upm] |

Luftvolumenstrom [m³/h] |

|---|---|---|---|

| G-35 | 7,5 – 18 | 4000 – 8000 | 800 |

| G-55 | 15 – 55 | 1800 – 3600 | 2000 |

| G-90 | 45 – 110 | 1350 – 2500 | 5000 |

| G-130 | 90 – 200 | 1100 – 1700 | 8000 |

| G-150 | 132 – 315 | 900 – 1450 | 15000 |

| G-180 | 200 – 450 | 800 – 1200 | 25000 |

| G-200 | 315 – 630 | 650 – 1000 | 50000 |